【Page4】KAWASAKI Z2/750RS 外装パーツのリペイント

掲載日:2010年03月17日 特集記事 › KAWASAKI Z1/Z2 延命治療 Part2

記事提供/2009年2月1日発行 モトメンテナンス No.81

Text/K.TAGUCHI 田口勝己 Photo/A.KURITA 栗田 晃 取材協力/グリーンワールド Phone 0249-41-1601

青玉でも茶玉でも、この年式は地味ですよね・・・・

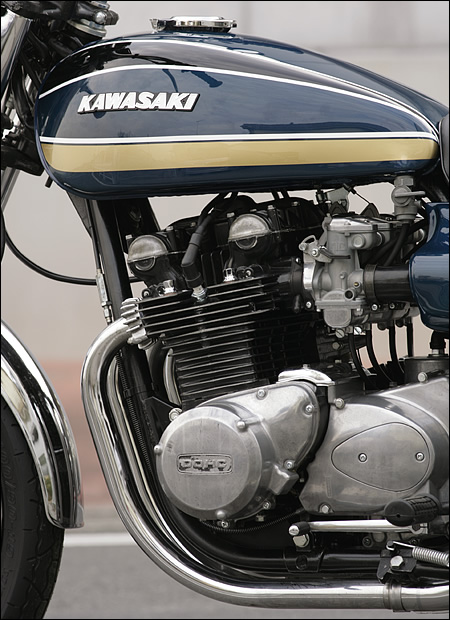

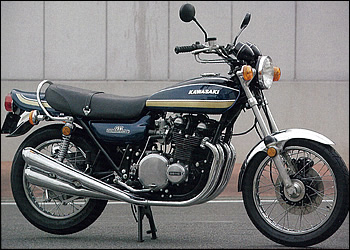

苦労の末にガス漏れ修復を終えたタイガータンクは、A型前期のタイガーカラーから年式相応の玉虫カラーに衣替え。地味なカラーリングとはいえ、やっぱりフレッシュペイントは輝いていてキレイですね!!

取材協力/ドリーム商會 Phone 0485-80-2777

|

| 絶版旧車のリペイント業務を数多くこなしてきたドリーム商會のお客さんには、当然ながらZファンもいる。今回はお客さんの竹下さんから20年以上前に純正部品で購入した青玉虫カラーのシートカウルを借用し、色見本とさせていただいた。完成した外装パーツを太陽光下で見たり蛍光灯下で見たが、バツグンの仕上がりに大満足。特に、スカシで見たときの特有な発色は、ターコイズブルー=トルコ石のようだとも。

|

編集部Z2の外装パーツはヤレ感を通り越した「ボロ」に近いもの。そのまま走るにはみすぼらしい雰囲気だった。そこでスペアの中古外装パーツを一式揃え、リペイント依頼することにした。今回も絶版車のリペイントを得意にしているドリーム商會に相談。75年式相応の「青玉虫カラー」で依頼した。

純正カラーの再現には見本が欲しいものだ。一方で、最近ではヤレて色抜けしつつある雰囲気に仕上げてほしいといった相談もあるらしい。今回は、代表の小島さんがお客さんから20年以上前の純正青玉虫カラーの新品外装パーツを借りて下さったので、そのパーツを参考に独特なカラーを再現していただくことになった。ベースカラーのみをペイントし、デカールで仕上げる方法もあるが、今回はすべてペイントで仕上げていただいた。H2系のように、明らかに「デカールです」といった感じならば、カナダのリプロダクションデカール社製デカールを利用しても良いが、やっぱりZはペイントで仕上げたいですよね。

小島さんによれば、青玉虫カラーはZ1/Z2シリーズの中でも難しい部類に入るそうだ。純正シートカウルを参考に色作りを行ったそうだが、見る角度によっては色味が変化する青玉虫はターコイズブルーのようでもあるそうだ。

|  |  |

|  |  |

|  |  |

|  |

こちらの記事もおすすめです

- 【Page5】KAWASAKI Z2/750RS 外装パーツの仕上げ特集記事

- 【Page3】KAWASAKI Z2/750RS ガソリンタンクのサビ退治特集記事

- 【Page2】KAWASAKI Z2/750RS 点火系の基本特集記事

- カワサキ Z1/Z2 延命治療 Part2 ~点火系とガソリンタンクのメンテナンス~特集記事

- 2013 AMA スーパークロス ラウンド17(最終戦) ラスベガス NV レースレポートモトクロス

- メンテは足元から!!~バイクの足回りメンテナンス~特集記事

- 「今・時・Z」KAWASAKI 900/Z1&750/Z2特集記事

- カワサキ Z1/Z2 延命治療 ~エンジンを壊さないために~特集記事

この記事に関連するキーワード

愛車を売却して乗換しませんか?

2つの売却方法から選択可能!