FEATURE

曲げ治具で作られる手曲げマフラー

マシンベンドでは0.8mm厚のステンレスパイプを曲げる

2輪用マフラーを専門に手掛けている『テックサーフ』は、レーサーレプリカ全盛期の1988年に『テクニカルサービスフクシマ』として設立。代表の福嶋孝治氏が、かつて目にした4輪のフォーミュラーマシンのエキゾーストのフォルムの美しさや格好良さに感銘を受けたのが、マフラー作りの原点ともなっている。ちなみに現在のブランド名は、設立時の「テクニカル」「サービス」「フクシマ」の略である。

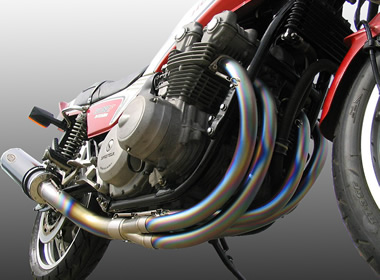

マルチエンジン用マフラーとして製品の主体となっているのは、4-1の集合形式を持つエキゾーストシステムだ。集合部までのエキゾーストパイプは可能な限り等長とされており、その最大の魅力は、奏でられるサウンドにある。重低音の効いたい官能的な、いわゆる“集合管”らしい音となるのだ。

4-1の集合形式だと「中低速域のパワーが無い」と思われるかもしれないが、それは必ずしも正しくはない。4-2-1の方が、開発時の排気レイアウトのセッティングの幅が広いため、中低速域のパワーを出しやすいというだけのことだ。テックサーフのマフラーは、開発時の“煮詰め作業”を徹底的に行っており、集合部内のピラミッド部分の高さを変えたり、あるいは絞りを設けるなどの手法が採られている。

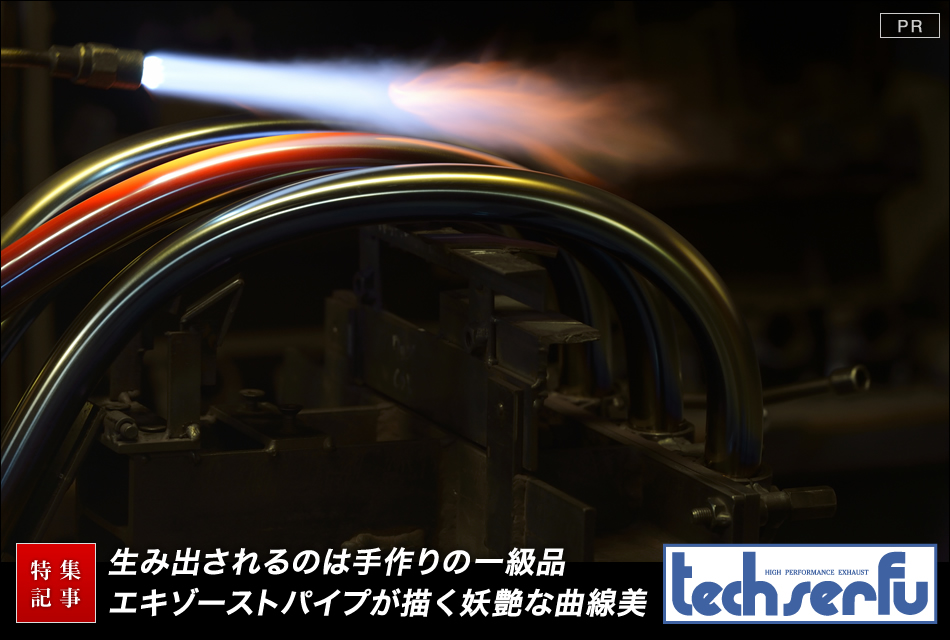

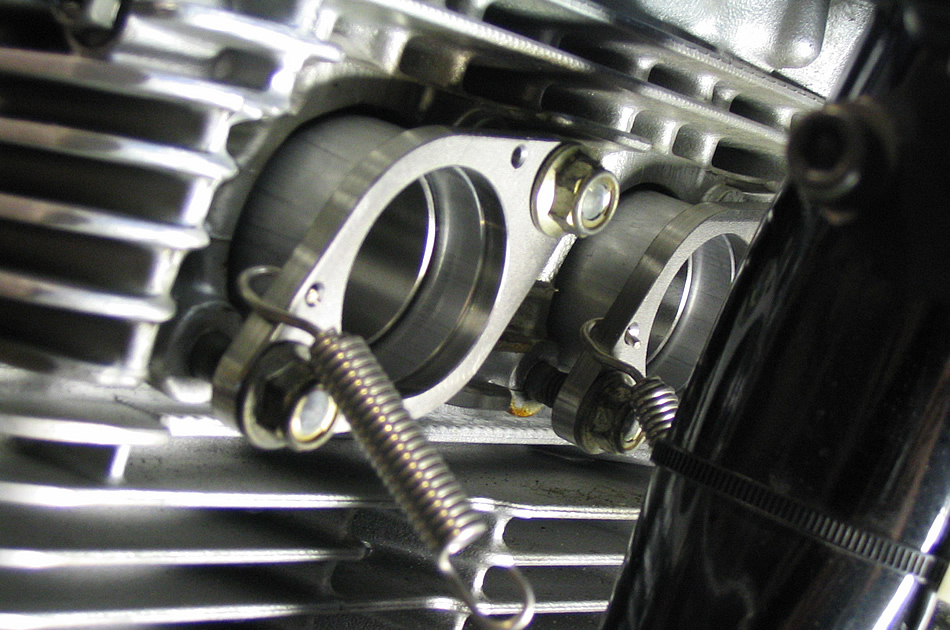

テックサーフ製マフラーの特長として、“エキパイの造形美”がある。その独特の形状は「妖艶な曲げ」や、平易に記せば「曲げがエロいなぁ」という表現(評価)がされる。そこに惚れ込んだユーザーも多く、バイクを乗り換えても“指名買い”するファンも少なくない。その魅力は設立以来続く“手曲げ”によって表現されるものだ。文字通りパイプを1本1本バーナーで炙り、人力で曲げていく手法である。通常では万力にパイプを挟んで曲げ、最後にゲージを当てて形状の確認を行う。テックサーフでは万力の代わりに、車種ごとに用意された“曲げ治具”が用いられている。曲げの工程が終わると、1番から4番まで、1台分のエキパイが出来上がっており、最後にゲージを当てる必要性が無いのだ(エキパイ以外のパーツと組み合わせて最終的なチェックをする治具は存在する)。

と、記すと簡単にできてしまうようだが、豊富な経験や素材そのものの知識、理解が必要な世界である。例えば、「Uの字」にパイプを曲げる場合、冷えた時に元へ戻ろうとする量を計算して曲げなければならない。つまり、直線部分が平行になるようにするには、熱して曲げる時に僅かに口の部分が閉じた形状にしておく必要性がり、それは素材によっても異なるのだ。こういったノウハウによって造られ、ユーザーへ送り出される製品は、精度が高く車体への取り付けもピタッと決まる。

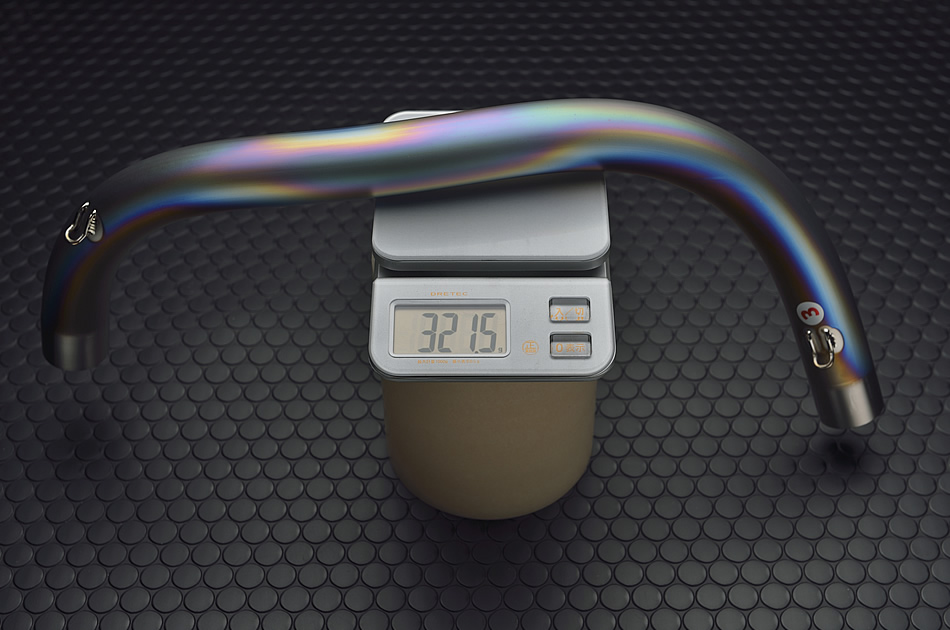

同社製品の特長は“機械曲げ(マシンベンド)”にも現れている。それはステンレスパイプを用いた『ZEEX(ジークス)』や『ZEEX-R』シリーズだ。これらはエキゾーストに厚み0.8mmのパイプ(規格品が存在しないためテックサーフの特注品)が用いられている。通常のステンレス製エキゾーストに用いられているパイプは1.2mm厚だ。それが3分の2の厚さになるのだから自ずと軽量化となり、さらに価格が抑えられるのも特筆すべき点だろう。

0.8mmという薄さのステンレスパイプを機械で曲げ、量産するには高い技術を要する。中でもベンダーへのセッティング能力が必要だ。素材の伸びしろ、縮みしろが少ないため、1.2mm厚のパイプと同様にセットすると、曲がり部分にシワが発生してしまうのである。

テックサーフで産み出されるマフラーは、そのパーツのほとんどが社内で一貫生産されている。サイレンサー内部に用いられるパンチングパイプは、板材をローラーで筒状にして溶接、サイレンサー前後の蓋になる部分も型を作り、プレスで打ち出されている。そのため量産品ばかりでなくワンオフ製作の依頼、中でも“ややこしい”車両が頻繁に持ち込まれるのも、同社の高い技術力と製作能力を買われてのことだと言えるだろう。

MAKING

必要なパーツは社内で一貫生産

別体式の口金やフランジも製品のポイント

テックサーフで設立当時から行われているのが、ステンレスパイプを1本1本バーナーで炙って形にしていく手曲げだ。時代と共にチタン材も加わり、いずれも独特のアールを持った美しさとなっている。機械によるマシンベンドでは、肉厚0.8mmのステンレスパイプを用いての量産を可能にし、また必要なパーツは、スプリングなどを除いたほとんどが社内で一貫して作られている。

LINE-UP

住所/大阪府高石市綾園4丁目9番7号

電話/072-266-1768

FAX/072-266-2849

営業時間/9:00?18:00

定休日/日曜、祝日、第2土曜日

二輪用マフラーの専門メーカー。車体に組み付けるときの精度の高さやエキパイのフォルムからファンも多く、指名買いされることも少なくない。車種ごとに開発された量産品の他にもワンオフを受け付けており、その豊富なノウハウや知識に加えて、社内で必要なパーツを揃えられる環境から、一筋縄ではいかない、手強い車種が持ち込まれることも多い。