取材協力/株式会社ケイツー・テック 取材・文/淺倉 恵介 写真/木村 圭吾 構成/バイクブロス・マガジンズ編集部

取材・文/淺倉 恵介 写真/木村 圭吾 構成/バイクブロス・マガジンズ編集部

掲載日/2017年2月28日

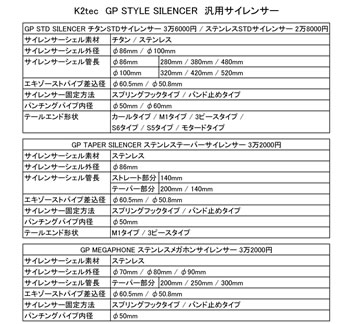

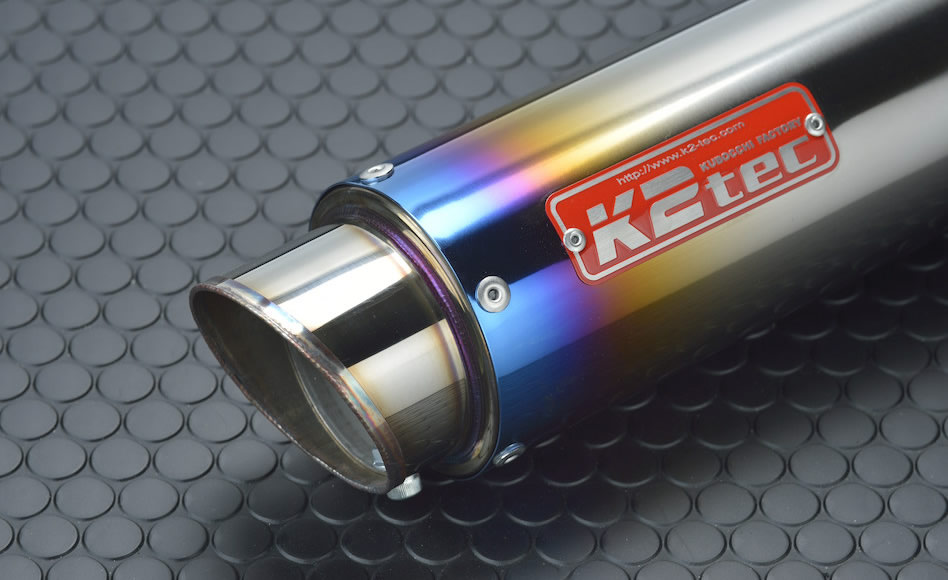

バイクカスタムの花形パーツであるマフラー。そして、マフラーの顔といえる部分がサイレンサーだ。ケイツー・テックの汎用サイレンサーは、豊富に設定された仕様を自由に組み合わせられるセミオーダースタイル。文字通り、自分だけの1本を作り上げることが可能なのだ。吊るしのパーツとは、一味違うスペシャリティー。ケイツー・テックの汎用サイレンサーに要注目だ。

FEATURE

仕様の組み合わせは自由自在

自由度の高いセミオーダーシステム

バイクをカスタマイズする時、多くのユーザーが最初に思い浮かべるのがマフラー交換だろう。マフラーは性能面でもルックスの面でも、大きな効果をもたらすバイクカスタムの重要パーツだ。そのマフラーの中でも、サイレンサーの担う役割は絶大だ。マフラー交換の大きな魅力のひとつである排気音は、サイレンサーによって変わるものだし、何より見た目の印象はサイレンサーのデザインによって大きく変わる。そのサイレンサーを、自分の理想の形にできたら……。そんなライダーの夢を実現してくれるのが、ケイツー・テックの汎用サイレンサーだ。

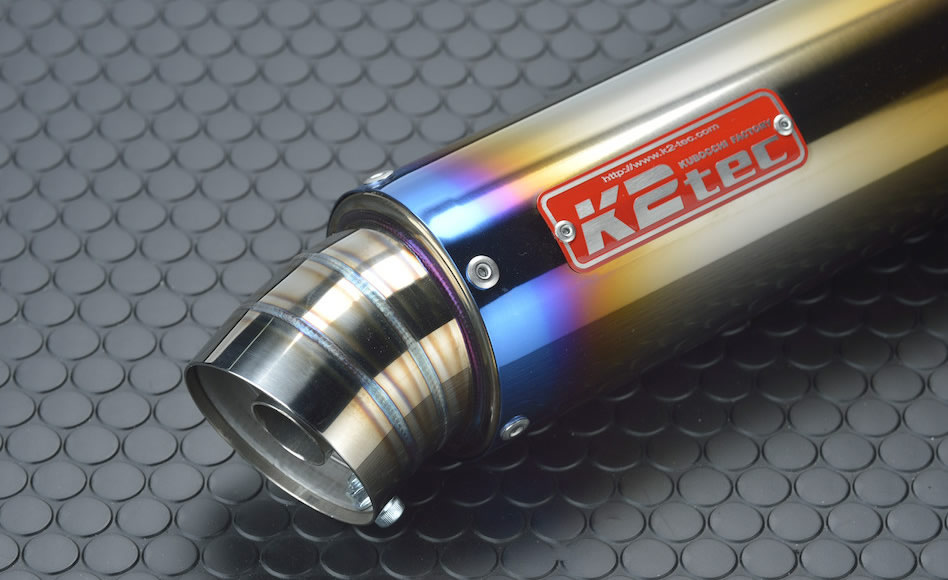

ケイツー・テックの汎用サイレンサーは、仕様の異なる莫大なラインナップを誇っている。と、言うよりは、サイレンサーの細かな仕様を、ユーザーが指定できるのだ。例えば、コンベンショナルな円筒タイプのサイレンサーの場合、素材チタンとステンレスの2種類が選択可能で、シェルの外形も太さの異なる2タイプ、全長は各シェル径に対してそれぞれ3タイプ、テールエンド形状は6タイプが用意されるといった具合だ。さらに、サイレンサー内部のパンチングパイプ径や、固定方法などもオーダーが可能となっている。組み合わせ次第で、自分の理想のサイレンサーを作り出せるといっても過言ではない。しかも、一部の特殊加工を除いて、基本価格のまま自由に仕様を選ぶことができるのだ。

この汎用サイレンサーのセミオーダーシステムを作り上げた、ケイツー・テック代表の久保和寛さんはこう語る。

「バイクに転倒はつきもの。そして、転倒すると傷付く可能性が高いのがマフラーです。マフラーは高価なパーツですし、傷付いたからといって簡単に買い替えられるものでもない。エキゾーストパイプが無事なら、サイレンサーだけ交換すればコストを抑えて修復できると考えたのが、汎用サイレンサーを作り始めたきっかけです。

せっかく変えるのなら、それまで使用していたものとは違うキャラクターのサイレンサーにできたら面白いと考えました。そうして、仕様を増やしてきた結果、現在のラインナップにたどり着きました。」

ケイツー・テックの汎用サイレンサーは、基本的に受注生産で製作される。ユーザー個々のオーダーに対応するには、注文時に仕様を確定した後に1本1本ハンドメイドで作るしかないからだ。また、そのために在庫を抱えることがないので、コストが抑えられるという側面もある。セミオーダー&ハンドメイドという贅沢な特徴を持ちながら、リーズナブルな価格で提供されているのは、そうした理由もあるのだろう。なんにせよ、ユーザーにとっては有難い話だ。

また、形状の自由度の高さだけでなく、機能面・性能面にも手抜きはない。

「耐久性を考えて、パンチングパイプはステンレス製です。排気音にもこだわっています、目指しているのはレーシングマシンの排気音。サイレンサーの構造は、レース用マフラーと同じ思想で設計していますから、レーシーな音質を求めるのなら是非試してみて欲しいですね。」

サイレンサーによって音質が異なることも楽しんで欲しいとのこと。

「排気音はサイレンサーの容量とパンチングパイプで決まります。細くて短いサイレンサーは、金属音が混じった高音が強い音質になる傾向があります。低く太い音質が好みなら、径が大きくて長めのサイレンサーがお勧めですね。最近は、タイプの違うサイレンサーを複数同時にオーダーされるユーザーさんも少なくありません。サイレンサーを付け替えて、デザインと排気音の違いを楽しまれているようです。」

スタイルとサウンドというマフラーの二大要素を、服を着替えるように気軽に変えられるケイツー・テックの汎用サイレンサー。これからのバイクカスタムは、気分によってサイレンサーを付け替える時代なのだ。

PICKUP PRODUCTS

高い品質を支えるのは

他の追従を許さない技術力

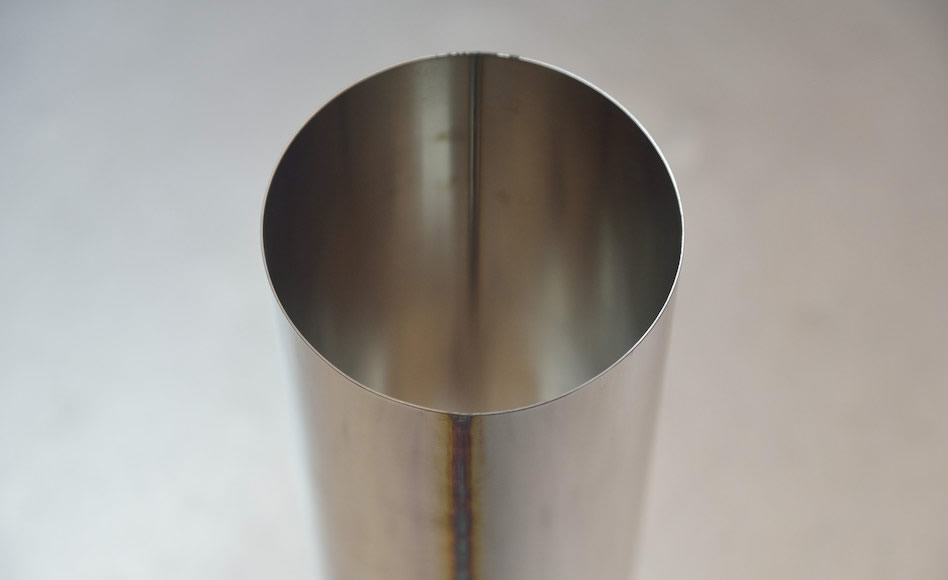

汎用サイレンサーだけでなく、幅広い車種に対応するマフラーをラインナップするケイツー・テック。その中には2ストロークエンジン搭載車用のチャンバーが存在する。4ストローク用マフラーのエキゾーストパイプは、パイプを曲げて製作するが、2ストローク用のチャンバーは薄い金属板を溶接して作られる。この溶接は非常に高い技術レベルを要するものだ。ケイツー・テックのステンレス製汎用サイレンサーは、シェルに肉厚0.6mmという超極薄なステンレス素材を使用しているので非常に軽量。だが、この厚さになると、薄すぎてパイプ状に加工することは不可能。そのため金属板を丸め溶接して円筒状に成形しているのだ。0.6mmという薄いステンレスを溶接するのは至難の技。高い加工技術を持つケイツー・テックだから実現したものなのだ。

BRAND INFORMATION

住所/大阪府羽曳野市野110

Tel/072-952-2958

Tel/072-952-2958

4ストローク、2ストロークを問わず、スクーターからビッグバイクまで幅広くエキゾーストシステムをラインナップするケイツー・テック。代表の久保 和寛さんは国際ライセンスライダーで、かつては全日本ロードレース選手権で活躍。スポット参戦した世界GPでも好成績を残している。開発ライダーとしての経験も豊富で、マフラー職人としても一流の技術を持つ。

K2tecの特集記事をチェック

ケイツーテックの手曲げGP-Rシリーズ、グロム・シグナスX等のフルエキラインナップ

ケイツーテックの手曲げGP-Rシリーズ、グロム・シグナスX等のフルエキラインナップ ゼファー400/750/1100 用のスリップオンマフラーをチャンバー職人が創造する

ゼファー400/750/1100 用のスリップオンマフラーをチャンバー職人が創造する K2テック製のNSR250R/MC28用高性能チャンバーに注目!!

K2テック製のNSR250R/MC28用高性能チャンバーに注目!! ~KH250から750SSまで~カワサキトリプルファンを魅了するハンドメイドチャンバー

~KH250から750SSまで~カワサキトリプルファンを魅了するハンドメイドチャンバー YZF-R25カスタムを加速させるK2tecのスリップオンマフラー&コアガード

YZF-R25カスタムを加速させるK2tecのスリップオンマフラー&コアガード 高性能かつコストも重視したK2tec「タイプ1」チャンバー

高性能かつコストも重視したK2tec「タイプ1」チャンバー RZ/TZR/NSRのファンを魅了するK2tecのエキスパンションチャンバー

RZ/TZR/NSRのファンを魅了するK2tecのエキスパンションチャンバー K2tecの後方排気のTZR250(3MA)ストリート用チャンバー

K2tecの後方排気のTZR250(3MA)ストリート用チャンバー ヤマハTDR用チャンバーがケイツーテックから登場!

ヤマハTDR用チャンバーがケイツーテックから登場!