部品の精度を高めることで製造コストを削減

長期間に渡っての装着でも安心して使える

ビームスは原付スクーターからビッグバイクに至るまで、幅広いラインナップを有するマフラーメーカーだ。オリジナルブランドとしてリリースを開始したのは2000年からと後発だが、それまで2輪、4輪のマフラーやスイングアームなど、各社のOEM生産によって多くのノウハウを積み重ねており、モノ作りには長けている企業なのである。

オリジナルブランドを展開することになった動機のひとつが、「ユーザーへ、リーズナブルに良い物を提供したい」という思い。それをカスタムパーツとしてマフラーに求められる機能、すなわちパワーアップや良質なサウンド、そしてスタイリングを高次元で達成させながらも実現しているのである。

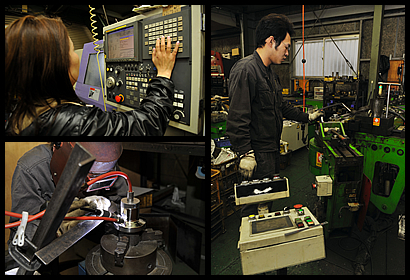

そのヒミツは? 必要なパーツのほとんどを社内で一貫生産しており、さらにその精度を高めている部分にある。例えば、素材として納入されたパイプは、実は肉眼では判別できない程度ではあるが真円になっていない。それを改めて CNC 旋盤で裏表を削ることで真円とする。またプレスで成形する場合にも、必要となる金型の精度を高め、それで抜いたパーツがやはり誤差が少なくなるようにする。そのためにパーツ同士を組み合わせるときに、抵抗無く「スッ」と入り、ガタつくことが無い…など、高い精度への追求は多岐に渡り、それは車両に装着してしまえば見えなくなってしまう部分にまで及んでいる。

それだと製造コストが掛かりそうだが、実は逆なのだ。各パーツの精度が高ければ、その後の工程である溶接や組み立てなどで時間が短縮されることになり、工費が下がり、その結果として製品となったマフラーの単価が抑えられる仕組みなのだ。だからリーズナブルではあるが、極めてクオリティの高い製品に仕上がっているのである。

製造現場では「その工程のスペシャリストを作らない」のがビームス社内の原則である。例えば、今日は溶接を担当しているスタッフが、翌日は旋盤を担当するようなことも日常的だ。それはひとつの工程だけを理解するのではなく、全体を通して把握をするためだ。つまり溶接が速く楽に完了するような部品製造をするにはどうしたら良いかを、スタッフ全員が考え理解することで、精度を上げることへの意識も高まり、製品の向上にも繋がる。

同社では、これまでに何度か夏の鈴鹿8耐に参戦しているが、そのような過酷な使用条件でもマフラーのトラブルは一切無かったそうである。他のチームではエキパイなどにクラックが入ってバンバン折れていたのに、だ。決してレース用のスペシャル品ではなく、市販品と全く同じ物だ。クラックが入るのは溶接ヶ所からがほとんどで、パーツの精度そのものが高いビームスのマフラーでは、そのようなことは無縁であったのだ。つまり、リーズナブルでありながらも極めて高い耐久性を持ち合わせており、さらにストリートでの各車種における、実際の使用状況や特徴を考慮、その結果長期間に渡っての装着であっても安心して使用できるのである。

そしてまた「自宅の前で近隣を気にすることなく気兼ねなくエンジンを始動できる」、すなわち静粛性の高さを追求しているのも、ビームスマフラーの立ち上げから現在に至るまで一貫したテーマである。車検に関しても2005年から JMCA に加入しており、多くの車種でその適合商品をラインナップしている。また平成22年4月から施行された加速騒音規制にも取り組み、認証を取得している。

前述の鈴鹿8耐や全日本選手権などのレース活動にも積極的に取り組んでおり、そこから集積されるノウハウやデータは、もちろん製品にフィードバックされている。全てはユーザーの満足を得るために、企画から開発、製造の現場に至るまで、立ち止まることなく “精度” を追求しているのである。

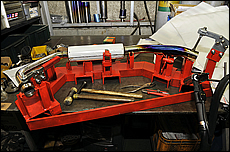

マフラーを製作する上で欠かせないのが治具(ジグ)だ。一見すると変哲がないように思えるが、これも高い精度で作られている。またプレスに用いる金型も多くの種類があり、その精度もやはり高い物が用いられている。

2輪、4輪用のアフターパーツを設計から開発、製造、販売まで、社内で一貫して行っている。開発に必要なシャーシダイナモの他に、工場内にはTIG溶接機が10台、パイプベンダーが4台、CNCマシニングが1台、CNC旋盤が2台、油圧プレス3が台、シャーリングが1台設置されており、3DCADも備えている。