FEATURE

バイナルグラフィックは

4輪ではメジャーな手法だ

“バイナルグラフィック”と聞いてもピンと来ないかもしれないが、“ラッピング”と聞けば思い当たる読者も多いだろう。近頃では路線バスや通勤電車に広告として使われているから、一度は見かけたことがあるはずだ。「痛車」と呼ばれ、萌え系アニメグラフィックを施したクルマも、やはりラッピングを使ってカスタマイズされている。

東京都福生にある『GRAPS DESIGNWORKS』(グラップス デザインワークス)では、10年前からバイクに特化したバイナルグラフィックを手がけている。同店代表であり職人である濱野明さんは、もともと4輪向けのバイナルグラフィックを施工してきたが、自身がバイク好きであることからバイクへの施工を始めたと言う。

「ペイントよりも安く仕上げられますし、フィルムはきれいに剥がせるので、オリジナル状態に戻すことができるんです。これが大きな特徴ですね」(濱野さん)

このメリットは大きい。たとえばバイクを買い換えるときの査定を考えてみると、その差は歴然だ。

もうひとつのメリットとして、ペイントでは再現しにくいビジュアルでも、バイナルグラフィックなら可能という点だ。写真やお気に入りのアニメ絵をフィルムにプリントすることができるので、オリジナルと変わらないクオリティでボディグラフィックにすることができるのだ。

どんなグラフィックにするかは濱野さんにお任せすることもできるし、写真などの素材を持ち込めば、それをプリントすることも可能。世界にひとつだけのグラフィックカスタムを作れるのだ。

「でも、バイクのように複雑な曲面にフィルムを貼れるのか?」という疑問もあるだろう。答えは「可能」だ。フィルムは伸縮性と耐久性に優れているため、3次曲面に貼ることもできるのだ。

百聞は一見にしかず。バイナルグラフィックを施工したカサワキZX-14Rを見てほしい。その完成度の高さに驚くはずだ。さらに今回は、ヘルメットにもバイナルグラフィックを施工してもらったので、その工程も併せてご覧いただきたい。

1『クラス4』からの依頼で施された『YELLOW CORN』のバイナルグラフィック。車両の一部にフィルムを貼るのではなく、このように車両全体を包み込むように施工することもできるのだ。

2この施工例では、カットした単色フィルムを使ってグラフィックを再現している。フィルムにパターンや絵柄、写真などをプリントして施工することもできる。

3ロゴパターンもカッティングシートで作成できるし、フィルムを重ねて貼ることも可能だ。

4メタリックグリーンがオリジナルの色。剥がせば元通りというのが、バイナルグラフィックのメリットのひとつ。新しいグラフィックにするときも車両を売却するときにも、このメリットは大きく生きてくる。

5さて、ここからはバイナルグラフィックの施工工程を見ていこう。今回試したのは、バイクブロスオリジナルヘルメット『BH-1001』(ホワイト)だ。

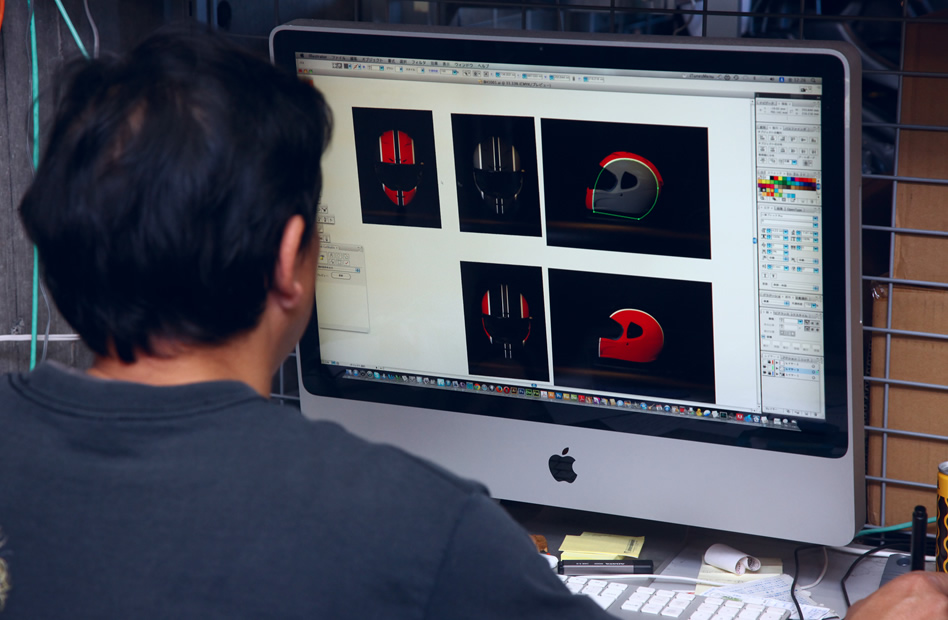

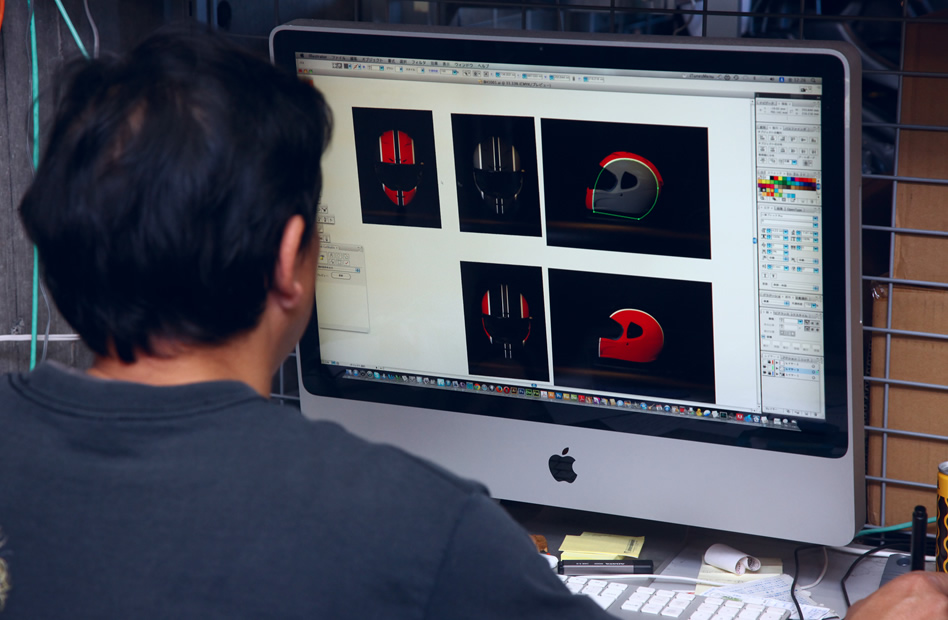

6前述したように、どんなグラフィックにするかはオマカセすることもできるし、デザインを持ち込むこともできる。今回は濱野さんにデザインをすべて任せた。濱野さんの提案は「シンプルでカッコいい、スピード感のあるデザイン」だ。

7これが濱野さん愛用の道具。フィルムから気泡を除去するためのスキージー、カッター、フィルムに熱を与えるためのヒートガン。スキージーはフィルムを保護するためにフェルトが装着されている。

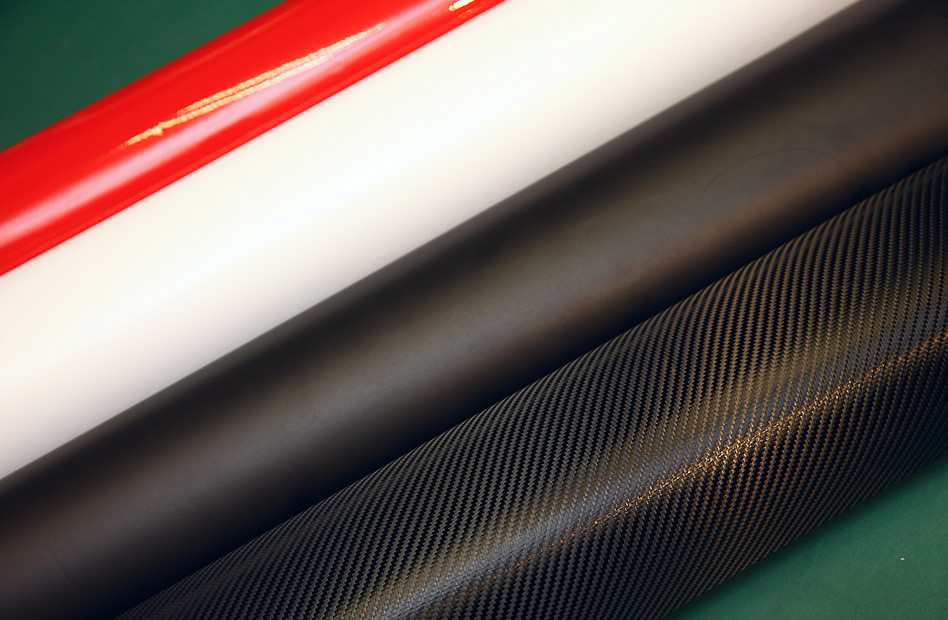

8使用するフィルムは3Mスコッチプリント“ラップフィルムシリーズ1080”だ。4輪用ラッピングフィルムとして開発されたもので、施工のしやすさ、耐久性、発色の良さが特徴だ。

9フィルムの裏側にはガラスビーズによる薄い粒状の凹凸があり、これが貼りやすさと剥がしやすさ、気泡の除去を容易にしている。メーカーによれば耐久性は3年となっている。

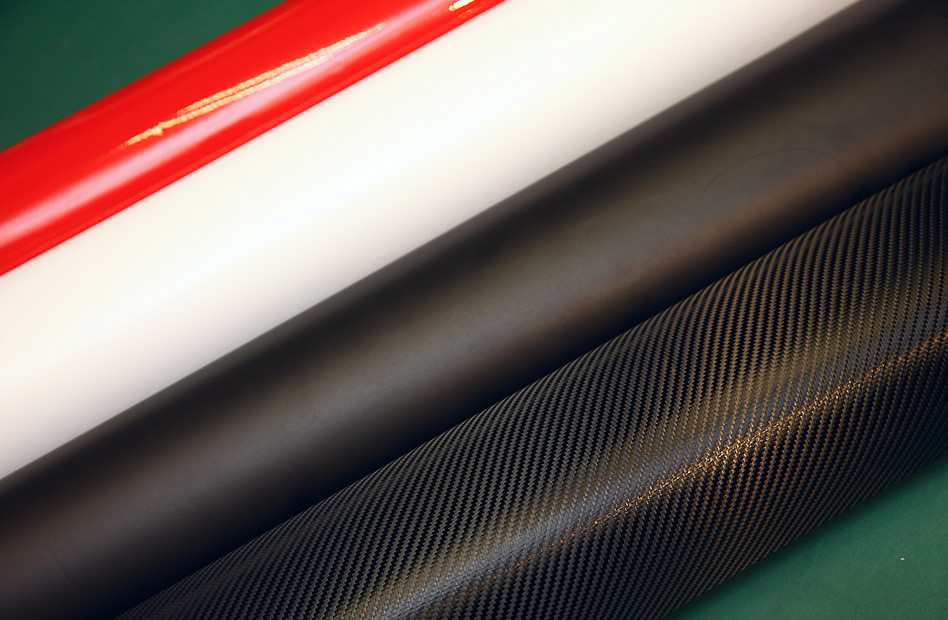

10今回使うフィルムは、カーボン、マットブラック、ホワイト、ホットロッドレッドの4色だ。単色だけでなくカーボンやメタリックなどもあるから、グラフィックを自在に作れる。

11マッキントッシュで作成したカットパターンデータをカッターへ転送。フィルムを裁断する。

12裁断後のフィルム。今回はヘルメットなので、使うフィルムの量も少なくて済む。

13施工開始。まずはセンターとなる部分のフィルムを貼っていく。こうすることで、グラフィックパターンのシンメトリーを保つことができる。

14ヒートガンでフィルムを熱し、柔らかくして伸ばしながらフィルムを貼っていく。こうした凹部はフィルムが冷えた後に縮んで浮き上がってくるため、経験と技術を要する部分だ。

15スキージーを使いながら、丁寧かつ素早くフィルムを貼りつけていく。

16ここからの工程ではヘルメットのエアダクトにかかってくるため、より複雑な曲面への貼付作業となる。初めて見る立場としては「本当にこんなところにフィルムを貼れるのか?」と疑心暗鬼にもなるが、ここからが濱野さんの腕の見せどころでもある。

17フィルムを貼る面のもっとも高い部分から貼っていく。ここではエアダクトのカバーパーツに合わせ、フィルムを密着させていく。

18エアダクトの開閉ボタンの小さな部分。カッターで余分を切り取った後、ピンセットで成形していく。

19エアダクトカバーの裏側にも、フィルムを潜り込ませるように貼っていく。こうすることで見た目も良くなるし、フィルムの密着性も上がる。

20いよいよもっとも大きなフィルムの貼り付け。パターンの境目に合わせながら、フィルムを貼っていく。

21フィルム中央からヒートガンとスキージーを使って伸ばしていき、気泡を抜きながらフィルムを定着させていく。

22後頭部にあるエアダクトカバー部。面が切り替わるところへスキージーをあて、丁寧に伸ばし、貼りつける。

23余分をカットする際はカッターを使うが、ヘルメットにキズをつけず、フィルムにだけに刃を入れて切っていく。これは経験がものを言う職人技だ。

24リベットの凹部にもしっかりとフィルムを密着させる。ヘルメットはこうした細かな凹凸が多いため、フィルムなんて貼れるのかと疑問だったが、濱野さんの作業は滞ることなく進んでいく…。

25左半分の施工が終わった。すでにヘルメットの地色がどれなのか区別がつかないほど、フィルムがきれいに密着している。

26凹凸の部分にもフィルムがしっかりと密着しているのがわかる。エアダクト部分もキレイにフィルムが回り込み、密着している。

27レッドとブラックの境目に細めのホワイトを貼っていく。薄いフィルムだからこそ、このような“重ね貼り”もできるのだ。

28フィルムの端の処理をきちんとするかどうかで、耐久性に大きな差が出る。スキージーを使い、縁ゴムの中にしっかりとフィルムを貼り込ませていく。

29このように複雑な面構成となるエアダクト部でも、フィルムはしっかりと定着する。BH-1001はエアダクト部が多く、フィルム施工するヘルメットとしては難しい部類。それだけ技術を必要とするが、キャリア豊富な濱野さんはスルスルと貼りつけていく。

30エアダクトの奥や接合部などには、ときにこのようにフィルムを小さく切って貼り合わせていく。

31チンガード部の直線を貼り合わせるには、マスキングテープを使って直線を出して貼り、カットしていく。

32チンガード中央のエアダクト部はとくに面構成が複雑だが、このように数枚のフィルムを貼り合わせていくことが可能だ。ここだけを見ても、バイナルグラフィックがかなり細かいところまで施工可能ということがわかる。

33完成! もはやこれが白い単色のヘルメットだったとは思えない出来栄え。

34エアダクト部の複雑な面にもこのとおり、きれいにフィルムが密着している。

35小さくカットしたフィルムを使い、地色のホワイトが見えないようにしっかりとフィルムが貼られているのがわかる。

36グラップスデザインワークスでは、シールドにフィルムを施工するサービスも行っており、シールド用フィルムのグラフィックパターンも多く用意される。これまでの常識を破る、グラフィカルなヘルメットを作れるのだ(こちらは観賞用だが、メッシュ状になっているため前方の視界は確保できる)。

BRAND INFORMATION

八王子ICから約10分の好アクセス

“G”のロゴデザインが目印

中央自動車道・八王子ICから国道16号線に入り、川越方面へ約10分。グラップスデザインワークスは横田基地の向かいにある。10年のキャリアを持つ代表の濱野明さんは、バイク専門にバイナルグラフィックを手がける、日本では数少ない職人。2013年3月よりアトリエを現在の場所に移転。施工については持ち込みの他に、ヘルメットやカウルの場合は送付しての依頼も受け付けている。