スーパースポーツ系やツアラーなどのバイクには欠かせない存在となっているカウリング。その構成素材の一部となっているのがスクリーンだ。空力性や防風性などに関する機能パーツでありながら、ルックスの変化も楽しめるドレスアップ効果という要素も併せ持っている。

スーパースポーツ系やツアラーなどのバイクには欠かせない存在となっているカウリング。その構成素材の一部となっているのがスクリーンだ。空力性や防風性などに関する機能パーツでありながら、ルックスの変化も楽しめるドレスアップ効果という要素も併せ持っている。

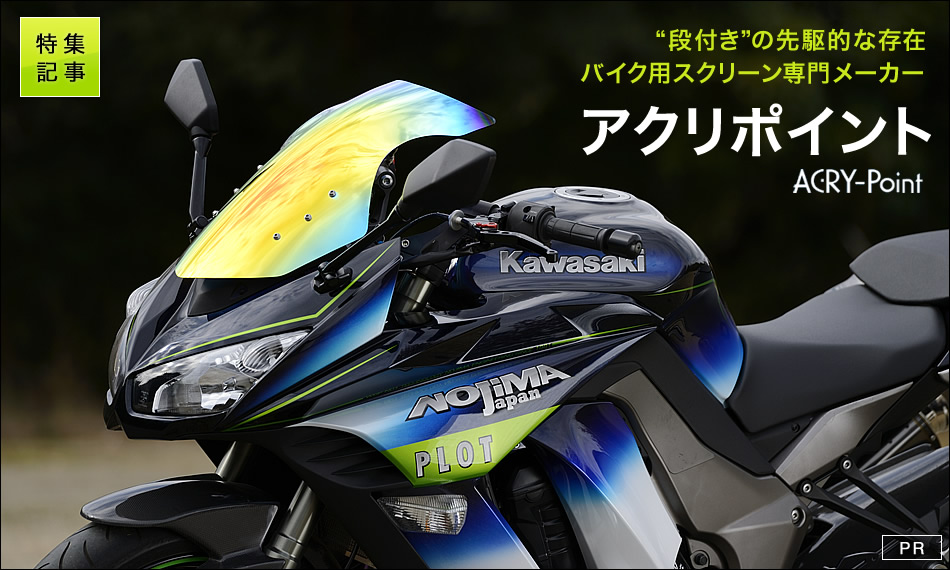

今回フィーチャーするのは、鈴鹿に本拠地を置くバイク用スクリーンの専門メーカー、『ACRY-Point(アクリポイント)』だ。社名から察しがつくとおり、素材にはアクリル樹脂が用いられている。ノーマルスクリーンの大半に用いられている素材はポリカーボネートだが、これは大量生産に向いている反面、製作のための設備投資が大きく(スクリーンの種類ごとに“金型”を用意する必要があり、それ自体が高価)、少量、多品種を求められるカスタムパーツには向いていない。

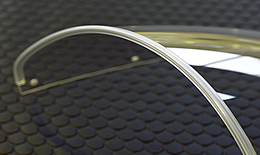

結果的に、商品価格としてユーザーが負担するコスト面の低減という理由もあるが、アクリポイントがポリカーボネートではなく、アクリル樹脂を用いているのには理由がある。それは透明度の高さだ。例として水族館の巨大水槽が挙げられる。これは大判のアクリル板を貼り合わせて作られており、高い水圧にも耐えられるだけの厚みを持たせながら、中を泳ぎ回っている魚たちの姿は損なわれない、という相反性を両立させているのだ。さらに歪みの少なさもアクリル素材の特筆すべきポイントで、前述の透明度の高さと相まって、スクリーン越しに前方を見る場合でも、スクリーンの歪みによるライダーへの視覚的ストレスは極めて少ないと言える。

後述するが、アクリポイントでの製造工程はほとんど“手作り”に近い。もちろんすべて日本製だ。素材の特色を活かした高品質な製品は、サーキットユースからストリートまで高い支持を得ている。また、1枚の板に“異なる曲率”を組み合わせて中央部分を盛り上げる、“段付きスクリーン”の先駆けとなったのも、じつはアクリポントなのだ。

住所/鈴鹿市中冨田町682-3

電話/059-370-2202

営業時間/10:00-18:00

定休/土、日、祝日

アクリル板を用いた2輪用スクリーンの専門メーカー。その製造工程はハンドメイドに近く、豊富なノウハウと技術からOEMとしても多数供給され、既製品のみならず、ワンオフなどにも対応している。

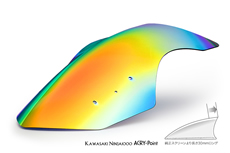

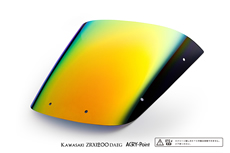

経年劣化した純正品のリプレイスとしてはもちろんのこと、防風性能などの機能性の向上や外観的なイメージチェンジも図れる。車両に装着されている画像のスクリーンは、現在開発中のミラースクリーン。表側にミラー加工が施された物で、周りの景色の映り込みと、見る角度によって異なる色合いを見せるため注目度は高い。その他の現行ラインナップにおける共通したディテールは画像を参照。

アクリポイントのスクリーンができるまで、工作機械は導入されているもののほとんどハンドメイドに近い。

その工程を見てみよう。

※表示は全て税込価格です

アクリポイントは国内でも数少ない、アフターマーケット向けの2輪用スクリーン専門メーカーだ。そのため豊富な経験とノウハウを持っており、自社製品のみならず、OEMとしての供給も多数行われている。ユーザーに納得、満足してもらえる製品作りが基本的なポリシーであり、そのための設備投資や研究開発にも余念がない。

アクリポイントは国内でも数少ない、アフターマーケット向けの2輪用スクリーン専門メーカーだ。そのため豊富な経験とノウハウを持っており、自社製品のみならず、OEMとしての供給も多数行われている。ユーザーに納得、満足してもらえる製品作りが基本的なポリシーであり、そのための設備投資や研究開発にも余念がない。

代表の和田さんは「砂漠地帯でスクリーンを作りたい」と半ば冗談、半ば本気で言う。それは製造工程においては水分が大敵であり、湿気の少ない場所が良い、という意味だ。それに少しでも近づけるように、保管場所には業務用の除湿器を設置して24時間稼働させ、さらにプレス成形においては電気炉で3日間予備乾燥を行うなど、直接的には見えない部分にも気が配られているのだ。