求められる要素を高次元で満たすアールズ・ギアの製品

- 取材協力/r's gear 取材・写真・文/木村圭吾 構成/バイクブロス・マガジンズ編集部

- 掲載日/2017年1月25日

全域でのパワーアップを果たし、奏でるサウンドはバイクのキャラクターに合った質の高いもの、さらにルックスの向上にも大きく貢献する。それが、アールズ・ギアが世に送り出すマフラーだ。そのためには一切の妥協を排し、さらなる向上を求め、その進化は止むことがない。

トレードマークの飛龍は

高性能の証なのだ

カスタムパーツとして、マフラーに求められる要素を高次元で満たしているのがアールズ・ギアの製品だ。まずは性能。全ての回転域がノーマルのパワーカーブを上回る「全域」でのパワーアップを果たしている。中速域での出力向上は乗り易さにつながり、結果的な速さになる。それはレーシングライダー出身であるアールズ・ギア代表・樋渡 治氏が、現役時代に強く実感したことでもある。

次にサウンド。音量が規制値以下になっているのは当然のこと、その音質をバイクのキャラターに合ったものとするために、綿密に作り込まれる。サイレンサーは車種専用品であり、外観は同じでも、車種が違えば内部構造が異なっているケースが大半だ。

そしてスタイルの向上。性能的に優れていても、不格好では世に出せない。量産直前になって、エキパイのアールの描き方を変えたこともあるし、オリジナルの雰囲気を再現するために、その元となる絶版車を購入したこともあるほど。さらに溶接痕の美しさなど、各部の作り込みの高さも特筆すべき点だろう。トレードマークとなっている「飛龍」は、高品質の証なのである。

物作りのプロ集団

それがアールズ・ギアだ

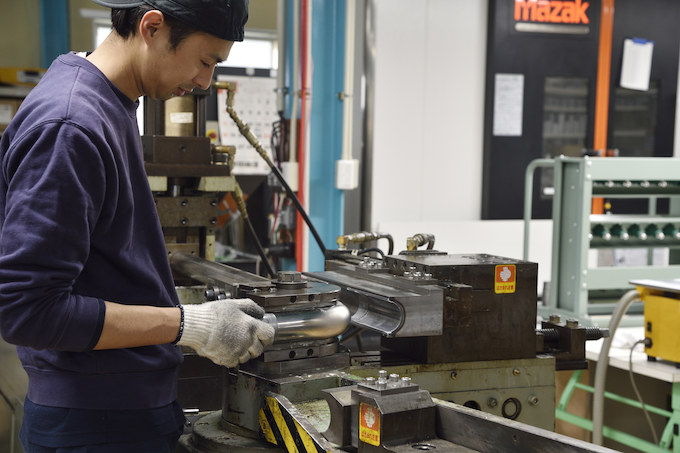

アールズ・ギアの工場内。写っているのは主にマフラーの開発などを行っているスペース。1階だけでこの画像の約3倍ほどの広さがある。奥にはベンダーやマシニング、カメラ後方や左側には研磨や溶接、手曲げなどのスペースがある。

マフラー開発で欠かせない機材が、パワーを測定するシャーシダイナモだ。エキパイの取り回しやバイパスパイプの入れ方など、パワーに関係する要素は多々あり、最適になるよう煮詰めていく。さらに実走テストによるフィーリングも加味し、製品として仕上げられる。

シワ防止のために砂を詰めたチタンパイプをバーナーで熱して形作るのが「手曲げ」だ。曲げが終わると各エキパイごとに作られた、左手に持ってるゲージで規定の形状となっているかを確認する。この工程で発生する焼け色も魅力のひとつだ。

ベンダーによってパイプを形作るのが「機械曲げ」と呼ばれる工程だ。手曲げのようにパイプ内部に砂を詰める必要性が無く、スピードも早いため製造コストが抑えられるのがメリットだ(パイプ径や曲げる角度に応じた金型は必要)。機器自体は意外に大きく、長さは3メートル近くある。

マフラーの製作工程で大きなウエイトを占めるのが溶接だ。集合部を含むパイプ同士の接合や、スプリングを引っ掛けるための金具などさまざまな箇所に用いられている。量産品ではあるが、大半は手作業での製作だ。他には切削部分の研磨(バリ取り)や、プレス機による工程もある。

工場内にはアルミ削り出しパーツや治具などの製造に用いられるヤマザキマザック製のマシニングが2台導入されている。CADで作成したデータをマシニングに送ると、内部にセットされたアルミブロックを削り出す。画像には写っていないが、小型の3Dプリンターも導入されている。

BRAND INFORMATION

アールズ・ギア

住所/三重県亀山市のぼの62-9

電話/0595-85-8778

営業/9:00-18:00

定休/土、日、祝日

社名の「r」には「エキパイが描く曲線=アール」や「ライダー」に向けた、といった意味が込められている。開発段階では代表自らも実走し、データには現れない微妙な変化を感じ取り、ライダーの感性にフィットした製品へと仕立てる。

BMWバイクをより楽しむために求められる製品を作る

BMWバイクをより楽しむために求められる製品を作る フルエキでもスリップオンでも味わえるアールズ・ギアのクオリティ

フルエキでもスリップオンでも味わえるアールズ・ギアのクオリティ